[케이스스터디] Ferrero사 / 살바니니 장비 구매로 이룬 제품 생산 내재화

살바니니 장비 구매로 이룬 제품 생산 내재화

"Lamiera" 2023년 5월

이탈리아 카살그라소(Casalgrasso) 지역에 본사를 둔 ‘페레로(Ferrero)사’의 자동차 사업부는 제품 설계 및 생산을 전문으로 합니다. 특히 높은 기술력을 바탕으로 자동차 분야의 주요 제조업체 및 부품 생산 업체에 부품을 공급합니다.

최고의 품질과 경쟁력 있는 성능을 위해 페레로 사는 살바니니의 기술을 지원받아 레이저 절단에서부터 절곡에 이르기까지 자동 로딩/언로딩/분류를 포함한 시스템을 모두 자동화하였습니다.

오늘 인터뷰할 분은 프로젝트 매니저인 시몬 키알론(Simone Chiarlone)씨입니다.

▶ 주로 어떤 제품을 생산하시나요?

자동차에는 수많은 부품이 들어갑니다. 그리고 이 중 상당수는 중간 가동/조립 단계를 거쳐 훨씬 더 복잡한 단위로 사전 조립된 후 제조업체의 주요 조립 라인으로 전달됩니다.

이러한 조립품의 경우 생산 흐름의 관리 및 최적화를 위해 취급 및 물류가 결정적으로 중요합니다.

이 중 가장 중요한 제품은 후드, 선루프, 배터리에서 커버까지 다양한 자동차 부품을 싣고 내리는 데 사용되는 기둥이 있는 금속 랙입니다.

언뜻보면 단순해 보이지만 우리는 이 장비를 설계하기 위해 연구 개발에 많은 투자를 했고, 부품 적재 작업 중에 작업자 없이도 자동으로 작동하여 부품을 지지하는 데 사용되도록 하였습니다.

이러한 개발 역시 살바니니의 기술을 개반으로 하여 자동화, 공장 효율성 및 성능 측면에서 경쟁력을 가질 수 있었습니다.

특히 당당사의 경우 이러한 특허 기술로 시장에서 높은 수준의 차별화로 벤치마킹 대상이 되어 큰 관심을 끌고 있습니다. 이 제품은 개별 사양에 따라 컨테이너에 통합할 수 있는 자동 적재 솔루션으로, 다양한 유형의 부품을 적재하고 하역하는 기능을 갖춘 로봇이 관리하는 완전 자동화 라인에서 사용할 수 있습니다. 무인 시스템으로 작동하여 높은 정밀도와 품질을 보장하며, 비용을 최소화합니다.

▶ 모든 제품 생산을 내재화 하셨다던데요?

네. 사실 생산 초기에는 제품의 일부 금속 가공을 외주에 맡겼습니다. 물론 우리 외주업체들의 제품 생산 능력이 출중하지만 지속적인 관리가 필요한 것은 사실이었습니다.

따라서 급속한 성장으로 늘어난 생산량을 점점 관리하기가 복잡해졌습니다. 이러한 문제를 해결하기 위해 우리는 판금 절단 및 절곡부터 시작하여 전체 생산 주기를 내재화하기로 결정했습니다.

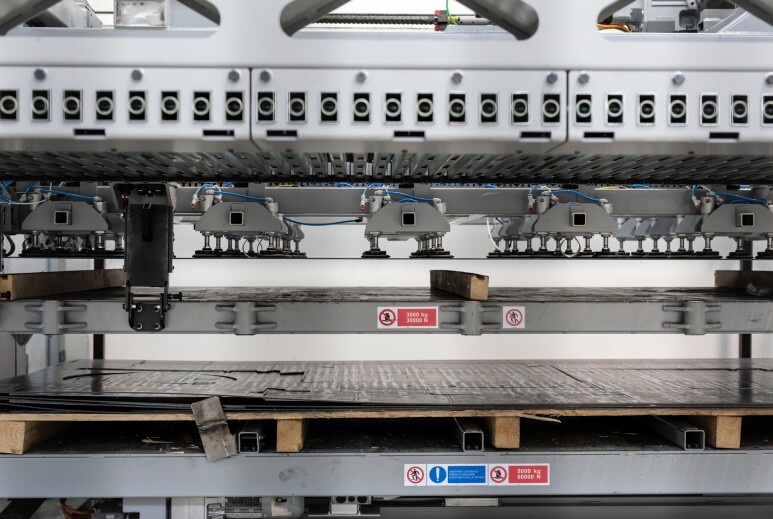

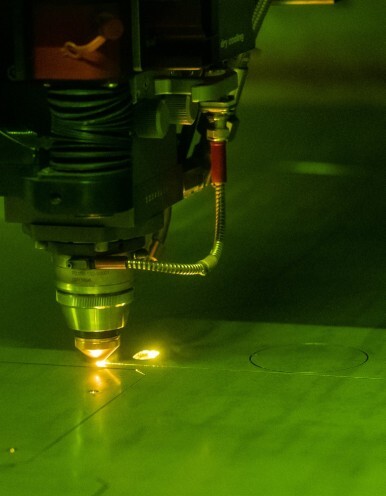

우리는 자동화 기술에 집중적으로 투자하였는데, 파이버 기술이 적용된 살바니니의 L3 시스템을 구입하여 최대 3048 x 1524 mm 크기의 판금을 절단했습니다. 또한 ADLL 자동 로딩-언로딩 장치와 MCU 분류 장치와 170톤 B3 프레스 브레이크를 장착했습니다.

우리는 새로운 시장 요구 사항에 대응하기 위해 꾸준한 투자를 진행합니다.

살바니니 장비를 들일 때, 우리는 장비 설치 이전에 회사 관리 소프트웨어를 교체하여 새로운 생산 수요에 맞게 조정했습니다. 이러한 통합을 통해 살바니니 소프트웨어인 STREAM과 OPS를 직접 연결하는 등 프로세스 디지털화가 이루어졌습니다.

우리는 제품 설계부터 절단, 절곡에 이르는 전체 생산 주리를 관리 소프트웨어와 통합하여 제품 진행 상황을 실시간으로 확인할 수 있게 되었습니다.

생산 시간은 주문 요구사항에 따라 계획되지만, 경쟁력을 결정하는 것은 높은 제품 품질에 대한 관심과 존중입니다.

까다롭고 경쟁이 치열한 자동차 산업은 어떤 제품이든 매우 높은 품질 수준을 요구합니다. 우리는 자재 구매부터 시작하여 단순한 판금이 아닌 고품질의 절삭 판금을 생산합니다.

또한 사내 엔지니어링 부서에서 12명의 직원이 연구 개발은 물론 고객과의 공동 설계 및 공동 엔지니어링 활동을 포함한 전체 생산 조직을 감독하는 등 설계에 전념하는 정밀한 비즈니스 정책을 이어가고 있습니다.

▶ 살바니니 장비 구매 후 많은 변화가 있었나요?

살바니니의 공정 기술과 자동화를 통합한 덕분에 우리는 제품 개발 주기를 최적화하여 생산 시간을 단축할 수 있었습니다.

한동안 자동차 업계는 큰 변동을 겪었습니다. 우리 페페로 사는 이러한 위기를 기회로 삼아 6개월 또는 연간 단위로 반복적으로 주문하는 외주 계약이 많았던 사업부에도 살바니니의 신기술을 적용하여 효율적이고 손쉬운 관리 시스템을 구축했습니다.

공정 최적화뿐만 아니라 우리는 신제품을 만드는 데 사용할 수 있는 장비와 조직을 갖추었습니다.

새로 구매한 살바니니 레이저 시스템은 기존에 보유하고 있던 레이저와 6kW 소스라는 점에서 동일하지만, 자동 로딩-언로딩 장치와 분류 시스템을 갖추고 있습니다.

또한 170톤의 B3 프레스 브레이크와 연결한 로봇 벤딩 셀이 있습니다.

살바니니는 매우 간단하고 컴팩트하지만 우리 제품 유형에 맞는 특정 성능 수준을 갖춘 벤딩 셀을 개발할 수 있었습니다. 비록 스탠다드 제품이라 툴 교환을 수동으로 해야 하지만 로봇을 이용해 반복적인 부품이나 중대형 사이즈의 부품을 무인 생산할 수 있습니다.

▶ 가장 만족한 점은 무엇인가요?

우리는 살바니니의 서비스 및 기술 지원과 자체 관리 시스템에 소프트웨어를 통합한 점을 가장 높이 평가하고 있습니다. 숙련된 엔지니어의 지원으로 주요 프로세스 개발이 용이했고, 긴밀한 협업으로 운영자가 시스템 관리에 필요한 모든 기술을 빠르게 습득할 수 있었습니다.

이러한 점을 고려할 때 회사는 항상 지속 가능한 투자를 단계별로 계획할 수 있어야 합니다.

새로운 레이저 절단 시스템과 로봇 벤딩 셀을 가동한 후 자동화에 첫 발걸음을 내딛었습니다.

다음 단계는 올해 중 로봇 용접 스테이션을 통합하는 것으로, 공정 단계의 품질과 반복성을 크게 향상시켜줍니다.

우리의 4kW L3 파이버 레이저 시스템에는 ADLL 자동 로딩-언로딩 장치와 MCU 분류 장치가 장착되어 있습니다.

L3는 응용 분야, 재료 및 두께에 관계없이 횡단용으로 설계된 다목적 레이저입니다.

ADLL 장치는 매우 빠른 사이클 타임으로 가공된 제품의 로딩 및 언로딩을 자동화하여 일반적으로 작업자의 업무를 줄여줍니다.

MCU 분류 장치는 모양, 크기, 무게에 관계없이 절단된 부품을 분류합니다.

▶ 추후 계획을 알려주세요.

당사는 20세기 초 금속 가공 분야에서 시작하여 오늘날 유럽과 그 밖의 주요 시장에서 활동하며 주요 자동차 및 자동차 부품 제조업체에 제품과 서비스를 공급하는 혁신적인 기업입니다.

새롭고 경쟁력 있는 생산 공정과 결합된 혁신적인 기술 솔루션을 개발하여 지속적이고 점진적인 성장과 새로운 시장 진출을 목표로 하고 있습니다.

<살바니니 공식 유투브>

https://www.youtube.com/c/Salvagninigroup

Salvagnini

Salvagnini designs, manufactures, sells and services flexible systems for sheet metal working. With its complete and diversified range of machines, Salvagnini is able to intervene in countless application sectors, providing secure and innovative answers fo

www.youtube.com

살바니니에 대해 궁금하신 점이 있다면 위에 첨부한 공식 유투브나 사이트를 방문해주세요.